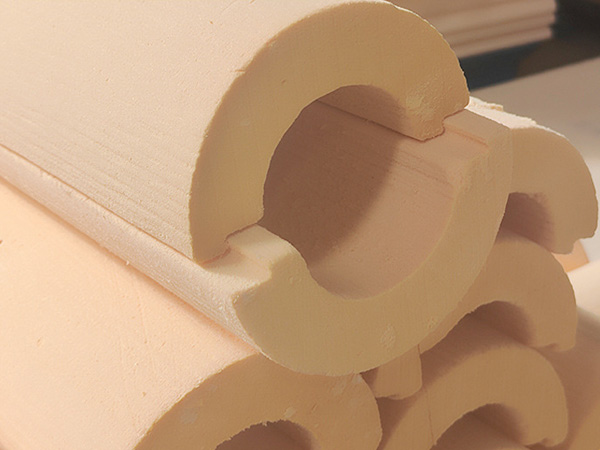

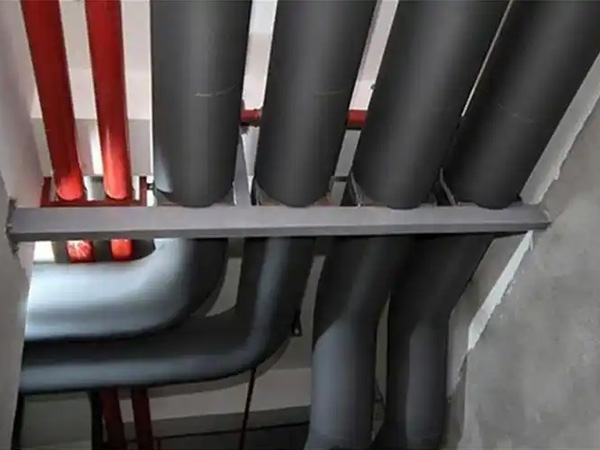

Estrategias de mantenimiento para prolongar la vida útil de las secciones de tuberías de aislamiento fenólico

2025-06-19 09:15:29

Estrategias de mantenimiento para prolongar la vida útil de las secciones de tuberías de aislamiento fenólico

1. Protocolo de inspección de rutina

Comprobaciones visuales trimestralesExamine grietas superficiales, separaciones de articulaciones o manchas de humedad, centrándose en codos, válvulas y soportes.

Detectar intrusión oculta de humedad o huecos de aislamiento (≥2°C diferencial de temperatura indica defectos).

2. Gestión de la humedad

Mantenimiento de la integridad de la costuraReaplicar sellante elastómero (por ejemplo, polisulfuro) a las juntas envejecidas cada 3-5 años.

Verificación del drenajeLimpia los agujeros de llanto en instalaciones al aire libre para evitar la acumulación de agua.

3. Protección mecánica

Zonas de impactoInstalar escudos de HDPE extraíbles en áreas propensas a caídas de herramientas o tráfico a pie.

Renueva la lámina de aluminio o los recubrimientos acrílicos cada 5-7 años en climas soleados.

4. Cuidado del sistema adhesivo

Refuerzo de unión de bordeInyectar adhesivo de poliuretano debajo de secciones parcialmente desprendidas usando aplicadores de jeringa.

Para reparaciones por debajo de 5°C, utilice adhesivos curados en frío con mantas de curado de 72 horas.

5. Control de la exposición química

Acid/Alcali SpillsEnjuagar inmediatamente con limpiadores pH-neutros; Evite el frotamiento abrasivo.

Contaminación por aceite/grasaDesgrasar con disolventes a base de cítricos para prevenir la degradación de la resina.

6. Monitoreo de carga estructural

Compression RecoveryRotate soporta la tubería periódicamente para evitar indentaciones permanentes.

Mantenimiento de la brecha de expansión Asegurar un espacio libre de 5 mm en los anclajes para acomodar el movimiento térmico.

7. Documentación y Análisis

Registrar las fechas de instalación, el historial de reparación y las pruebas de rendimiento térmico.

Seguimiento del modo de falloUtiliza la microscopía (SEM) para analizar muestras envejecidas en busca de patrones de agrietamiento de resina.

Medidas proactivas:

Sustituciones preventivas: Programar renovaciones parciales al 60% de la vida útil esperada (típicamente 15 años para entornos industriales).

Programas de capacitación: Educar al personal de mantenimiento sobre el manejo adecuado para evitar daños accidentales.

Soluciones emergentes:

Recubrimientos de autocuración: las resinas microencapsuladas reparan automáticamente < grietas de 3 mm.

Sensores IoT: Los monitores de humedad/temperatura incorporados proporcionan alertas en tiempo real.

Recuerdo crítico: Siempre siga las directrices del OEM para la compatibilidad del adhesivo/sellante para evitar conflictos de materiales. Para aplicaciones nucleares o en alta mar, implementar los protocolos de inspección de la Sección XI de ASME.

Nuestra espuma de caucho retardante de llama es un material de aislamiento elastómero de c...

Nuestro aislamiento de tuberías de goma es una solución de alto rendimiento diseñada esp...

Hoja de aislamiento de espuma de goma – Introducción del producto Aislamiento flexible p...

Diseñado especialmente para aplicaciones de refrigeración, nuestro aislamiento de caucho ...