Defectos comunes de placas fenólicas en aplicaciones industriales

2025-06-18 14:49:20

Cuando se aplican placas fenólicas en campos industriales, se encuentran con frecuencia los siguientes fallos comunes y sus causas subyacentes, junto con las características relevantes:

1.Surface grieta o chipping

Manifestaciones principales: aparecen grietas lineales en la superficie de la tabla, o pequeñas piezas locales se separan, a menudo acompañadas de daños en el borde.

Causas clave:

Impacto mecánico: las fuerzas externas (por ejemplo, colisiones durante la manipulación o instalación) superan la tabla' resistencia al impacto.

Los cambios repentinos de temperatura (por ejemplo, calentamiento / enfriamiento rápido en hornos industriales o tuberías) causan expansión / contracción térmica, lo que conduce a la concentración de tensión interna.

Corte incorrecto: Uso de herramientas borrosas o ángulos de corte incorrectos durante el procesamiento, lo que resulta en microgrietas en los bordes.

2.Deformación o deformación

Manifestaciones principales: La tabla se dobla, torce o se desvía de su forma plana original, que es más obvia en las tablas de gran tamaño.

Causas clave:

Infiltración de humedad: La exposición prolongada a ambientes de alta humedad (por ejemplo, talleres químicos o cámaras húmedas) hace que la placa absorba agua, lo que conduce a la hinchazón y deformación de la fibra.

Carga desequilibrada: carga superficial desigual (por ejemplo, peso concentrado en un lado) o soporte insuficiente durante la instalación, causando deformación permanente.

Deformación térmica: operación a largo plazo a temperaturas que se acercan a la placa' El límite de resistencia al calor (generalmente 120-150°C para placas fenólicas ordinarias) debilita su estabilidad estructural.

3.Corrosión o degradación química

Manifestaciones principales: decoloración de la superficie, ablandamiento o erosión; propiedades mecánicas reducidas (por ejemplo, resistencia a la tracción y dureza).

Causas clave:

Exposición a medios corrosivos: contacto directo con ácidos fuertes (por ejemplo, ácido sulfúrico), álcalis (por ejemplo, hidróxido de sodio) o disolventes orgánicos (por ejemplo, benceno, acetona) en entornos industriales, que reaccionan químicamente con la matriz de resina fenólica.

Degradación oxidativa: Exposición a largo plazo al ozono, oxidantes fuertes o radiación ultravioleta (UV) (en aplicaciones industriales al aire libre), lo que conduce a la escisión en cadena de la resina y el envejecimiento del material.

Fallo de unión o delaminación

Manifestaciones principales: Capas de la placa separadas (para placas fenólicas de múltiples capas), o la unión entre la placa y la base / componentes adyacentes falla, causando 空鼓 o desprendimiento.

Causas clave:

Selección inadecuada de adhesivos: Uso de adhesivos incompatibles con placas fenólicas (por ejemplo, adhesivos a base de agua en entornos de alta humedad), lo que resulta en una mala unión.

Construcción inadecuada: Limpieza superficial insuficiente (por ejemplo, polvo, manchas de aceite en la base), recubrimiento adhesivo inadecuado o carga prematura antes de que el adhesivo se cure completamente.

Factores ambientales: Vibración, ciclos térmicos o esfuerzos mecánicos repetidos que causan daños por fatiga a la interfaz de unión.

Falla de aislamiento 5.Electrical

Manifestaciones principales: Reducción de la resistencia al aislamiento, avería eléctrica o incluso conducción, lo que es crítico en aplicaciones de aislamiento eléctrico (por ejemplo, placas de circuitos, particiones de transformadores).

Causas clave:

Contaminación por humedad: la penetración de humedad deteriora la placa' rendimiento de aislamiento, especialmente en entornos eléctricos húmedos o de alta humedad.

Daños por sobrecalentamiento: El funcionamiento prolongado bajo alta tensión o corriente genera calor excesivo, causando carbonización de la resina fenólica y pérdida de aislamiento.

Daños mecánicos: grietas o perforaciones en la placa destruyen directamente la estructura de aislamiento, creando caminos conductores.

6.Abrasión o desgaste superficial

Manifestaciones principales: Reducción de la lisura superficial, adelgazamiento de la tabla o exposición de la capa interna de fibra, comúnmente observada en suelos industriales, superficies de bancos de trabajo o componentes deslizantes.

Causas clave:

Desgaste por fricción: la fricción repetida de las partes móviles (por ejemplo, equipo pesado, arrastre de paletas) supera la tabla' resistencia al desgaste.

Particulas abrasivas: acumulación de partículas duras (por ejemplo, virutas metálicas, arena) en la superficie, que actúan como abrasivos durante el movimiento, acelerando el desgaste.

7.Deterioro de la resistencia al fuego

Manifestaciones principales: Reducción de la retardancia de llama, combustión prolongada o aumento de la generación de humo, no cumplir con las normas de seguridad contra incendios industriales.

Causas clave:

Selección inadecuada de materiales: Uso de placas fenólicas no retardantes de llama en áreas sensibles al fuego (por ejemplo, centrales eléctricas, plantas químicas).

Envejecimiento térmico: La exposición a largo plazo a altas temperaturas (por debajo del punto de fusión) provoca la degradación térmica de los aditivos retardantes de llama en la placa, debilitando la resistencia al fuego.

Estrategias de prevención y mitigación

Selección de materiales: Elija placas fenólicas con propiedades mejoradas (por ejemplo, grados retardantes de llama, anticorrosión o resistentes a altas temperaturas) en función de los requisitos del entorno industrial.

Adaptación ambiental: Implementar medidas de protección (por ejemplo, recubrimientos impermeables, capas de aislamiento térmico) para entornos duros y evitar el contacto directo con medios corrosivos.

Construcción estandarizada: Siga estrictamente las especificaciones de instalación, asegure el tratamiento de superficie adecuado y la aplicación de adhesivo, y lleve a cabo cálculos de capacidad de carga para aplicaciones estructurales.

Mantenimiento regular: Realice inspecciones periódicas (por ejemplo, comprobaciones visuales, pruebas de resistencia al aislamiento) para reemplazar rápidamente las tablas dañadas y limpiar partículas abrasivas o residuos corrosivos.

Comprender estos modos de falla ayuda a optimizar la selección de materiales y los procesos de construcción en aplicaciones industriales, mejorando así la fiabilidad y la vida útil de los sistemas de placas fenólicas.

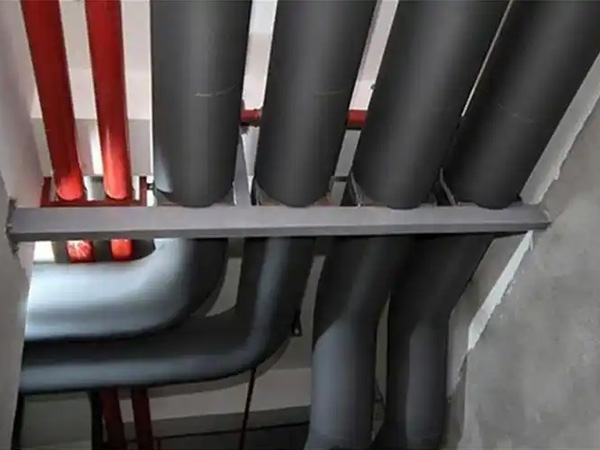

Nuestra espuma de caucho retardante de llama es un material de aislamiento elastómero de c...

Nuestro aislamiento de tuberías de goma es una solución de alto rendimiento diseñada esp...

Hoja de aislamiento de espuma de goma – Introducción del producto Aislamiento flexible p...

Diseñado especialmente para aplicaciones de refrigeración, nuestro aislamiento de caucho ...